Фото: ОДК

Гальванизация – покрытие изделий тонким слоем металлов путем электролиза – очень востребована в авиастроении. Применение различных свойств гальванических покрытий позволяет обеспечивать необходимую коррозионную стойкость и прочность авиационных материалов.

Об истории гальваники и о том, зачем детали самолетов принимают ванны, − в нашем материале.

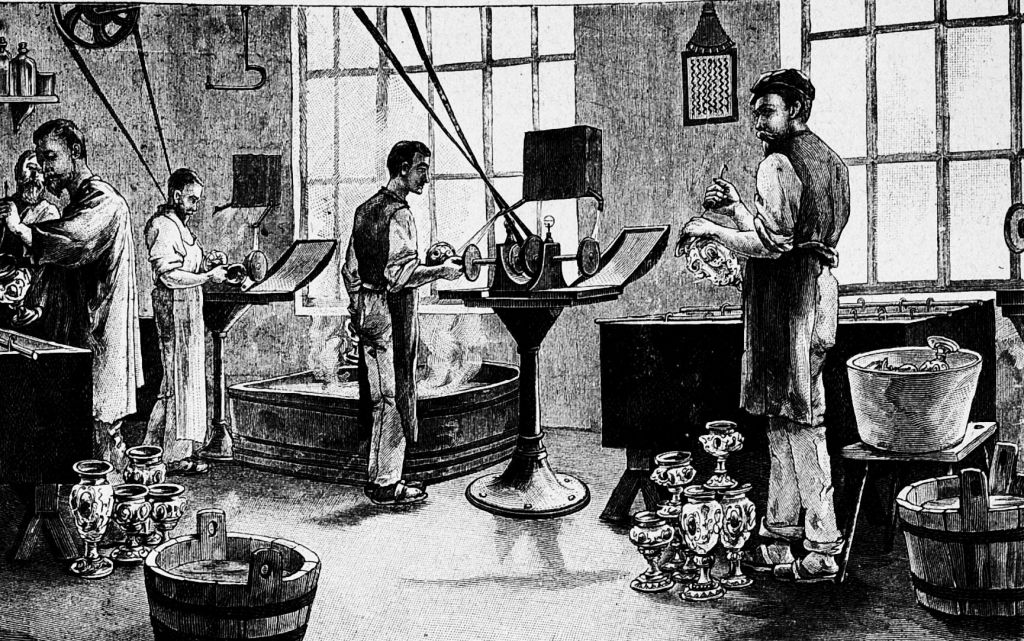

От парфян до храма Христа Спасителя

По одной из версий впервые гальванизация была применена в далекие времена Парфянского царства (III век до н.э. – III век н.э.). Поводом для такой теории послужила глиняная ваза с медным цилиндром, обнаруженная близ Багдада в 1938 году. Нашедший ее археолог Вильгельм Кениг предположил, что это одна из первых гальванических батарей и применялась она для покрытия медных ваз тонким слоем золота методом электролиза. Однако научного подтверждения эта версия так и не получила.

Зато достоверно известно, что в 1802 году итальянец Луиджи Валентино Бругнателли, воспользовавшись батареей, изобретенной его другом Алессандро Вольтой, провел первые эксперименты по гальваническому золочению. Однако изобретение Бругнателли не нашло применения в промышленности. И только в конце 1830-х годов британские и российские ученые независимо друг от друга разработали процессы осаждения металлов, аналогичные методам итальянского ученого.

185 лет назад, в 1837 году, русский физик немецкого происхождения Борис Якоби открыл гальванопластику – процесс получения тонких металлических копий с рельефных предметов, разработал электрокопирование и гальванопластическую скульптуру. Одним из наиболее известных примеров использования его методов в России в середине ХIХ века стали скульптуры апостолов на Исаакиевском соборе в Санкт-Петербурге, а также золочение купола храма Христа Спасителя в Москве. Мощный импульс развитию гальваники дали появившиеся в конце ХIХ века электрические генераторы.

Как проходит гальванизация

Гальванизацией называется процесс нанесения гальвано-химических покрытий на металлы. Коррозия металлов иногда является причиной аварий и выхода из строя сложных установок. Для предотвращения этого, а также для повышения износостойкости деталей, обеспечения пайки, восстановления изношенных размеров, улучшения внешнего вида применяются электрохимические (гальванические) покрытия.

К гальванизации относятся такие виды электрохимической обработки поверхности металлов, как электрополирование стали, оксидирование алюминия, магния и титана, а также нанесение гальванических покрытий (цинковых, кадмиевых, хромовых, медных и др.).

Оксидирование представляет собой анодную обработку металлов, в ходе которой образуется оксидная пленка определенной структуры, повышающая коррозионную стойкость металла, и при этом деталь приобретает эстетический внешний вид.

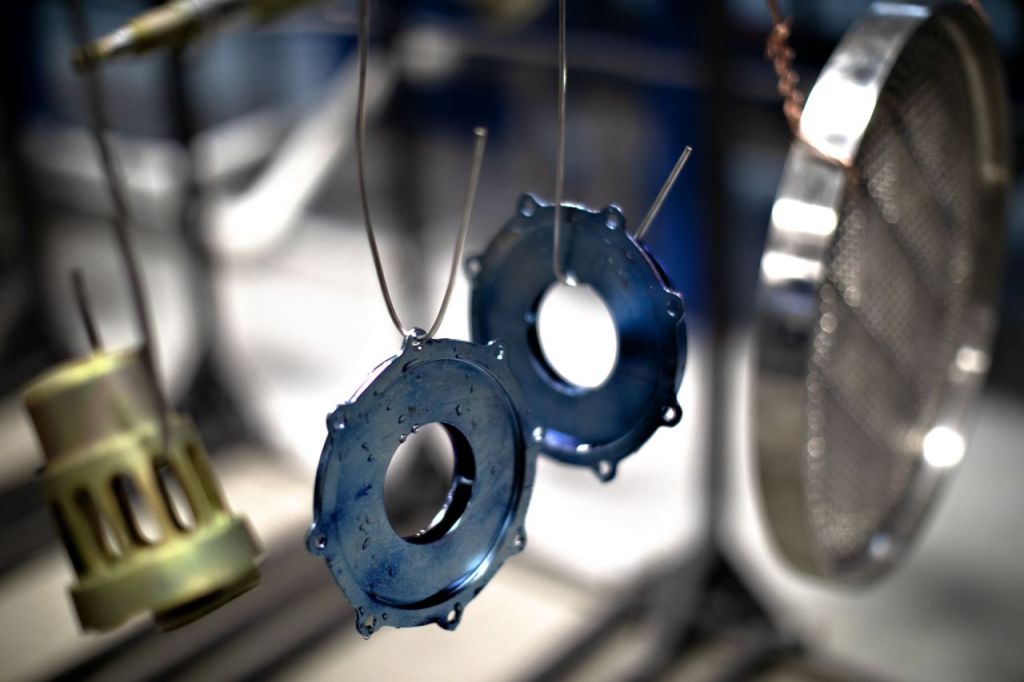

Нанесение гальвано-химических покрытий – это сложный электрохимический процесс. Обрабатываемые детали погружаются в гальванические ванны со специальными электролитами, необходимыми для получения конкретных характеристик. Сами детали могут служить как катодами, так и анодами в зависимости от поставленной задачи.

Покрытие можно нанести практически на любой металл и любую деталь – от гвоздя до вала вертолетного винта. Покрытие получается достаточно прочное, но, если деталь подвергается сильному износу, со временем придется пройти повторную гальваническую обработку.

Гальванизация в авиации

Качество и характеристики материалов в авиастроении имеют большое значение. Детали самолетов испытывают большие нагрузки, во время полетов и на земле самолеты подвержены разнообразным внешним воздействиям, поэтому разработчики находятся в постоянном поиске, как защитить материалы от разрушения. Один из вариантов, который активно применяется сегодня, − это нанесение гальванических покрытий.

При этом детали авиатехники покрываются тончайшей пленкой толщиной от долей микрона до десятых долей миллиметра, которая придает материалам новые свойства – антикоррозийность, износостойкость и др. Гальваника десятки лет успешно применяется в авиапроме при создании военных и гражданских самолетов.

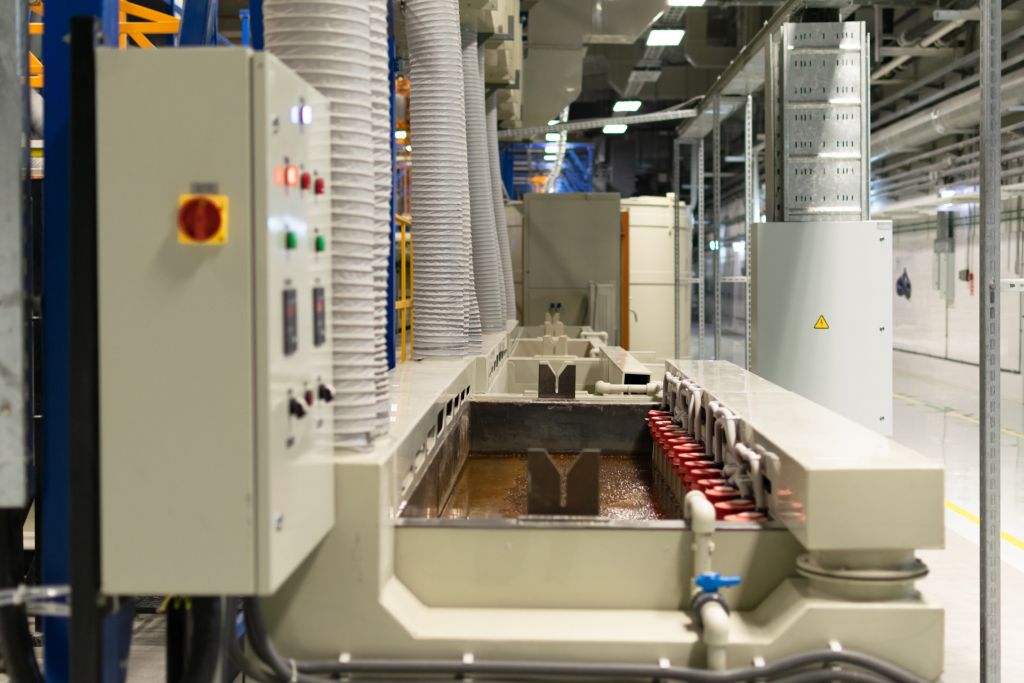

Например, на Воронежском авиационном заводе (филиал ПАО «Ил» − ВАСО) первая очередь цеха гальванических покрытий и оксидации была введена в строй в далеком 1935 году. В настоящее время на заводе действует крупное гальваническое производство с габаритами ванн до 25 м в длину, а также введена в эксплуатацию автоматизированная линия цинк-кадмий-фосфат, что позволяет обрабатывать большое разнообразие деталей авиационной техники, в том числе модификаций самолетов Ил-96.

На Луховицком авиационном заводе им. П.А. Воронина (филиал Объединенной авиастроительной корпорации Ростеха) технологию нанесения защитных покрытий освоили в 1969 году. Ее применяли в ходе серийного производства самолетов МиГ-21, МиГ-23, МиГ-29 и их модификаций и продолжают использовать в современных разработках.

Гальванизация авиационных деталей здесь происходит в специальных ваннах разных размеров и объемов, как правило, выполненных из пластика, стойкого к применяемым растворам. В основном все этапы нанесения гальванопокрытия проходят автоматически, с программным управлением и возможностью с высокой точностью задавать, регулировать и поддерживать требуемые значения технологических параметров. Оператору-гальванику остается лишь смонтировать детали на стойке загрузки-выгрузки, запустить управляющую программу и отслеживать процесс у монитора.

Линия гальванопокрытия деталей есть и на ульяновском заводе «Авиастар», филиале Авиационного комплекса им. С.В. Ильюшина. В этом году она была автоматизирована. Здесь собирают транспортные самолеты Ил-76МД-90А, отдельные элементы которых могут достигать в длину 30 метров. И даже для таких больших деталей на «Авиастаре» есть свои гальванические ванны.

Части фюзеляжей будущих самолетов проходят здесь процедуру анодного оксидирования, которое создает пленку, защищающую от агрессивного воздействия внешней среды. Процессом одновременной обработки десятков деталей управляют через единый компьютерный центр. Это позволяет сократить трудоемкость гальванизации и, в целом, ускорить выпуск тяжелых транспортников.