Объединенная двигателестроительная корпорация (ОДК) Госкорпорации Ростех начала использовать для производства деталей двигателей уникальный гибридный станок, объединяющий в себе возможности аддитивного формования (3D-печать) деталей с параллельной механической обработкой. Использование данного оборудования является ярким примером внедрения аддитивных технологий – наиболее перспективного направления современной промышленности. О преимуществах промышленной 3D-печати, применении данного метода на предприятиях ОДК и последних разработках корпорации в сфере аддитивных технологий – в нашем материале.

Металлическая печать: быстро и экономично

Внедрение 3D-печати из металлических материалов – новая ступень развития производства деталей в промышленности. Этот самый современный метод работы с металлом используется уже во всем мире и в буквальном смысле слова «переворачивает» технологический процесс производства. Подобная технология изготовления деталей путем сплавления лазером специального металлического порошка представляет процесс более оперативный, экономичный и технически точный по сравнению с традиционными видами формообразования (литье, штамповка и др.).

Пожалуй, самое ключевое достоинство аддитивных технологий – это увеличение скорости производства. Такой промышленный 3D-принтер вполне способен за несколько часов изготовить опытную деталь, на выпуск которой в традиционном производстве тратятся месяцы. Аддитивные технологии меняют привычный уклад производства также тем, что добавляют ему большую мобильность – за считанные минуты компьютерные модели деталей можно передать по сети с любой конструкторской площадки.

Еще одна важнейшая особенность аддитивного производства – экономия исходного сырья и минимизация отходов. Изготовление обычным методом требует много комплектующих частей для деталей, которые впоследствии соединяются с помощи сварки. Печать же на 3D-принтере из металлических металлов позволяет исключить из изготовления детали трудоемкий и затратный процесс крепления. Благодаря этому появляется возможность экономить исходный материал и минимизировать отходы. В подобном производстве на изготовление одной детали уходит ровно столько материала, сколько необходимо. Это позволяет снизить и вес готовой детали, что особенно актуально для авиапрома. Различные кронштейны и втулки, созданные аддитивным способом, при сохранении всех прочностных характеристик на 40-50% легче своих «традиционных» аналогов.

Уникальным преимуществом 3D-печати является также то, что становится возможным изготавливать штучные изделия любой формы. Данная технология становится очень привлекательной для отраслей, которые часто требуют мелкосерийного производства, такие как медицина и авиационно-космическая промышленность. Возможность штучного изготовления изделий любой формы – отличное решение и для конструкторов. Такая 3D-печать позволяет быстро воплотить чертеж в металле и опробовать опытный образец в действии.

Аддитивные технологии от теории к практике

Ростех и входящая в его состав Объединенная двигателестроительная корпорация (ОДК) являются одними из главных драйверов внедрения аддитивных технологий в России. Корпорация начала освоение данных технологий при производстве перспективных газотурбинных двигателей. Также создала единый Центр аддитивных технологий на базе рыбинского «ОДК-Сатурн», где был разработан и апробирован процесс изготовления деталей селективным сплавлением. Сотни деталей, изготовленные этим способом, успешно прошли стендовые испытания.

В 2019 году была введена в эксплуатацию самая большая в России установка 3D-печати крупногабаритных деталей для промышленных газотурбинных двигателей. В том же году холдинги авиакластера Госкорпорации Ростех – ОДК, «Вертолеты России», «Технодинамика» и КРЭТ – создали на базе «ММП имени В.В. Чернышева» Центр Аддитивных Технологий (ЦАТ), оснащенный передовыми станками.

На сегодняшний день в ОДК методом аддитивных технологий изготавливается уже около трех тонн деталей в год. Такое современное производство невозможно без грамотных специалистов. Работа ведется и по этому направлению – сотрудники компании обучаются по мировой программе Additive Minds. Они изучают практические аспекты аддитивного производства. Ведь в будущем, в связи с внедрение промышленной 3D-печати в высокотехнологичных отраслях промышленности, потребуется еще большее количество квалифицированных специалистов, способных не только применять инновационные методы производства, но и обучать других сотрудников.

Актуален и вопрос локализации технологии. В частности, удалось избавиться от импортозависимости в материалах – созданы собственные металлические порошковые композиции. Разрабатываются и отечественные производственные машины. Один из последних примеров – гибридный пятикоординатный обрабатывающий комплекс, не имеющий аналогов в России и за рубежом.

Универсальный помощник

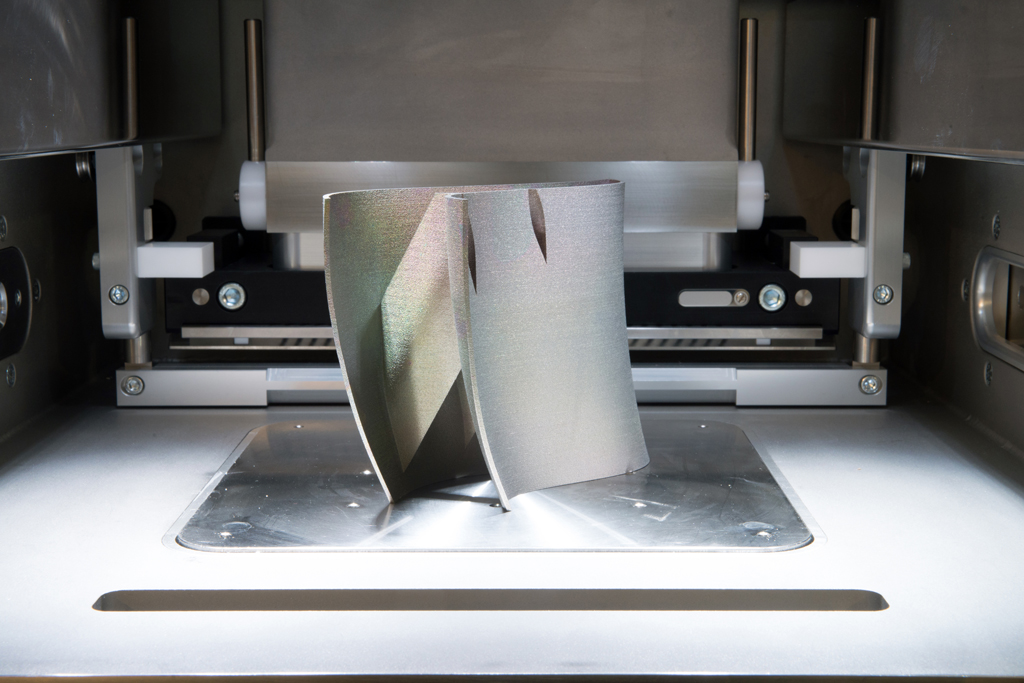

Пятикоординатный обрабатывающий центр совмещает в себе возможности обрабатывающего центра с ЧПУ, технологии прямого лазерного выращивания с программным обеспечением Autodesk PowerMill и лазерной сварки. Другими словами, комплекс совмещает в себе сразу несколько разных функций – отсюда и термин «гибридный» в названии.

3D-установка комплекса представляет собой прозрачную герметичную камеру, в которой струя металлического порошка подается на заготовку, а лазерный луч разогревает порошок для его сплавления и послойно создает крупногабаритные корпусные детали. Вся работа производится роботом. Непосредственно в процессе выращивания он может менять вид подаваемого порошка.

Одновременно с работой лазера осуществляется токарная и фрезерная обработка детали – сопло лазера и инструмента располагаются параллельно. Более того, мощность волоконного лазера (3 кВт) позволяет комплексу одновременно выполнять такие функции, как сварка и восстановление поврежденного материала дефектной детали, тем самым осуществляя ее ремонт.

По словам начальника отдела «Лазерная обработка» филиала ОДК «НИИД» Сергея Щербакова подобные комплексы разрабатываются только в нескольких странах мира. Их производят не на продажу, а только для опытного производства, и только в малогабаритном формате. В связи с этим ОДК объединила усилия с партнерами и самостоятельно разработала такой комплекс. Технология была разработана Санкт-Петербургским политехническим университетом, механическая часть сделана СКБ «Станкостроение».

Новый гибридный комплекс был создан в декабре 2019 года и уже не раз показал себя в работе. «Когда комплекс был готов, для пробы мы взяли очень сложную деталь – корпус подшипника. Результат превзошел все ожидания – качество детали получилось выше, чем при литье», – рассказывает Сергей Щербаков. Успешно гибридный комплекс продемонстрировал и свою ремонтную функцию – восстановление поврежденного материала дефектной детали. Недавно такие работы производились в интересах ОАО «218 АРЗ», одного из крупнейших предприятий по капитальному ремонту авиадвигателей в России.